×

薄膜电路是将整个电路的晶体管、二极管、电阻、电容和电感等元件以及它们之间的互连引线,全部用厚度在1微米以下的金属、半导体、金属氧化物、多种金属混合相、合金或绝缘介质薄膜,并通过真空蒸发、溅射和电镀等工艺制成的集成电路。

薄膜集成电路中的有源器件,即晶体管,有两种材料结构形式:一种是薄膜场效应硫化镉或硒化镉晶体管,另一种是薄膜热电子放大器。更多的实用化的薄膜集成电路采用混合工艺,即用薄膜技术在玻璃、微晶玻璃、镀釉和抛光氧化铝陶瓷基片上制备无源元件和电路元件间的连线,再将集成电路、晶体管、二极管等有源器件的芯片和不使用薄膜工艺制作的功率电阻、大容量的电容器、电感等元件用热压焊接、超声焊接、梁式引线或凸点倒装焊接等方式,就可以组装成一块完整的集成电路。

t/r组件是指一个无线收发系统中视频与天线之间的部分,即t/r组件一端接天线,一端接中视频处理单元就构成一个无线收发系统。

t/r是transmitter and receiver的缩写。t/r组件通常意义下是指一个无线收发系统中视频与天线之间的部分,即t/r组件一端接天线,一端接中频处理单元就构成一个无线收发系统。其功能就是对信号进行放大、移相、衰减。

t/r组件一般包括收发两个支路,单元电路应包括:本振、上下变频、滤波器、低噪声放大器、功率放大器、双工电路等。如下图中卫星通信系统中的odu部分即为典型的t/r组件。

薄膜电路技术在t/r组件中的应用

采用薄膜技术来制造薄膜电路是薄膜领域中一个重要分支。薄膜电路主要特点:制造精度比较高(薄膜线宽和线间距较小),可实现小孔金属化,可集成电阻、电容、电感、空气桥等无源元件,并且根据需要,薄膜电路可以方便地采用介质制造多层电路。薄膜多层电路是指采用真空蒸发、溅射、电镀等薄膜工艺以及湿法刻蚀和干法刻蚀(反应离子刻蚀、等离子刻蚀、激光刻蚀)等图形形成技术,在抛光的基板(陶瓷、硅、玻璃等材料)上制作导体(cu或au等)布线与绝缘介质膜(pi或bcb等)相互交叠的多层互连结构。

薄膜多层电路技术,由于具有互连密度高、集成度高、可以制造高功率电路、整个封装结构具有系统级功能等突出特点,在微波领域的应用很有竞争力,特别是在机载、星载或航天领域中,其体积小、重量轻、可靠性高的特点更加突出,是一种非常有潜力的微波电路模块(低噪声放大器、滤波器、移相器等)、甚至需求量越来越大的t/r组件基板制造技术。

本文将在分析薄膜电路在t/r组件中应用的特点的基础上,介绍几种典型的应用实例,并给出发展建议。

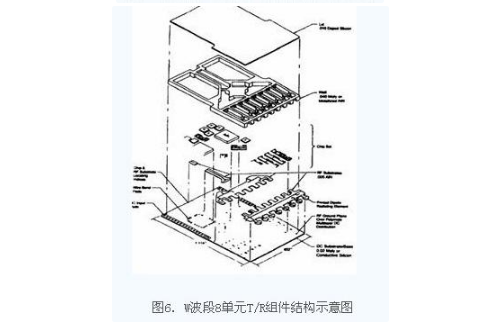

随着雷达技术的发展,有源相控阵雷达成为主流,而其核心则是t/r组件,通常每部雷达含有成千上万只t/r组件。t/r组件不论其使用频率是否相同,也不论其使用场合是否相同,其基本构成是相同的,主要是由功率放大器、驱动放大器、t/r开关、移相器、限幅器、低噪声放大器、环流器、逻辑控制电路等组成,其结构框图如图1所示(1)。这些基本构成,在工艺实现时,部分可以直接做在电路板上,如微带传输线、开关、耦合器、滤波器等,部分采用外贴芯片(如功放、驱放等)、电容、环流器等来实现。因此,从使用功能和结构上,t/r组件实际上可以看作是一种具有收发功能的微波多芯片模块。

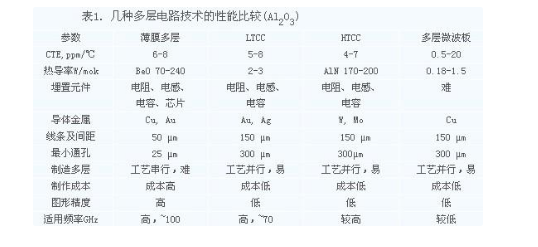

受雷达波束栅瓣效应(相邻两个辐射单元的中心距小于工作波长的一半)以及重量、成本等限制,t/r组件的小型化、集成化、轻量化将是其发展趋势。为了满足其性能要求,采用低温共烧陶瓷ltcc、高温共烧陶瓷htcc、薄膜多层电路技术、多层微波印制电路技术等多层集成技术来研制和生产t/r组件成为必然选择,几种多层技术的比较见表1(2~3)。

从表中可以看出,薄膜多层互连基板,具有如下突出优点:

(1)布线密度高,体积可以很小、重量很轻;

(2)集成度高,可以埋置电阻、电感、电容等无源器件以及有源芯片;

(3)高频特性好,可用于微波及毫米波领域;

(4)承受功率密度高,可选用高导热的金属、金刚石、陶瓷或铝炭化硅复合材料等作基板,制造高密度高功率多层基板。

薄膜多层互连基板与其它类型的基板相比,具有如下明显的缺点:

(1)工艺采用串形方式,成品率相对低,制造成本高;

(2)制造层数受限制。

薄膜多层电路技术由于具有明显的优点和缺点,因此在制造t/r组件的选择上,可以有两种方案。第一,可以采用薄膜技术在陶瓷基板或金属基板上直接制造t/r组件(4~5),发挥薄膜高精度、高集成度、高功率的性能,这种方法成本较高; 第二,将薄膜技术和其他多层电路技术(如厚膜技术、htcc、ltcc等)结合起来(6-8),制造t/r组件,扬长避短,既发挥其他基板容易实现多层的特点,从而克服薄膜技术本身制造层数不足的缺点,又能发挥薄膜技术本身的高精度、高性能特长。

3.2 金属基板上薄膜混合集成t/r组件

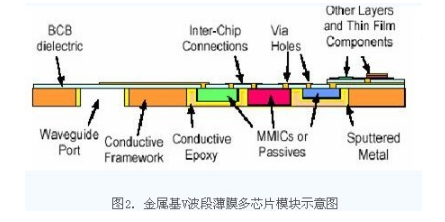

在铝、钼等金属基板上制作t/r组件或多芯片模块,近年来也有不少报道(4~6)。1995年,澳大利亚的o.sevimli报导了一种金属基v波段(可以达110ghz以上)薄膜多层多芯片组件专利技术(5),结构示意图见图2。这种技术工艺过程是这样的:首先是在金属基板上腐蚀出用于安放芯片的孔,然后把芯片采用导电胶固定在孔内,控制好安装芯片的孔的深度使芯片与金属表面在同一平面内并精确定位,表面涂敷一层适于毫米波领域使用的bcb等介质材料,最后在芯片焊盘处刻蚀通孔,进行薄膜多层电路的制作。这种技术的突出优点是所有芯片或无源器件(如耦合器、滤波器等)可以同时装配,装配不采用金丝键合手段也不用倒装芯片,以解决毫米波频段金丝键合带来的一致性控制以及寄生效应难题;同时也可解决采用倒装芯片带来的功率耗散问题,芯片的热量可以通过金属底板快速散去。

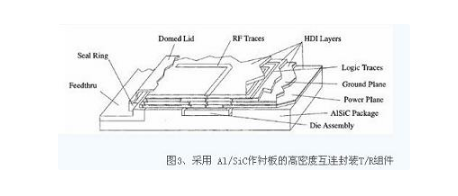

3.3 a l/sic复合材料基板上hdi技术t/r组件

1997年,lockheed martin 公司报道了和ge 公司合作开发的基于al/sic材料基板的薄膜多层电路的t/r组件(7),结构图如图3所示。采用al/sic材料做t/r组件的基板,主要考虑该材料不仅导热率较高(接近氮化铝,约160w/mok),而且热张系数与gaas或si有源芯片接近,有利于直接贴装芯片。此外该材料密度低,有利于降低组件重量。 采用al/sic材料作基板,必须预先加工成形并进行镀ni/au金属化,有源芯片和无源器件可以直接贴装于凹腔内,并使其与基板表面在同一平面上,其中高功率gaas芯片采用 ausn高温焊料焊于基板凹腔内,以保证热传导并降低器件结点温度;非功率芯片和无源器件可以采用导电胶贴于基板凹腔内。然后在其上实施hdi技术(薄膜高密度多层互连),即采用胶粘剂复合一层聚酰亚胺膜(kapton), 用激光在对应芯片焊盘以及基板上需要的位置开孔,在孔及基板上采用溅射工艺实现金属化(ti/cu/ti),然后采用激光或光刻的方法刻出图形及带线。以此类推,实现多层。

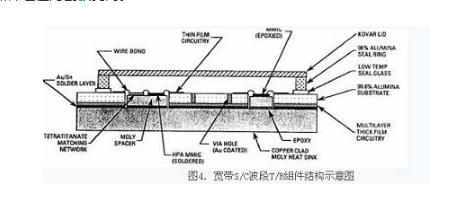

3.4 薄、厚膜混合集成电路宽带t/r组件

1992年,通用公司报导了采用薄膜和厚膜混合工艺研制的宽带s/c波段t/r组件(8)(3.0~6.0ghz),尺寸只有3.3英寸×1.17英寸,s波段输出功率21w, c波段输出功率19w,接收增益30~38 db。其结构示意图如图4所示,在同一块氧化铝陶瓷基板(厚0.635mm)上,正面采用薄膜技术做微带电路,背面采用厚膜技术做4层布线,正面薄膜电路和背面厚膜电路之间的互连采用激光打孔的方法实现,芯片和器件埋在陶瓷板孔内。

3.5 半导体硅材料上薄膜多层发射模块

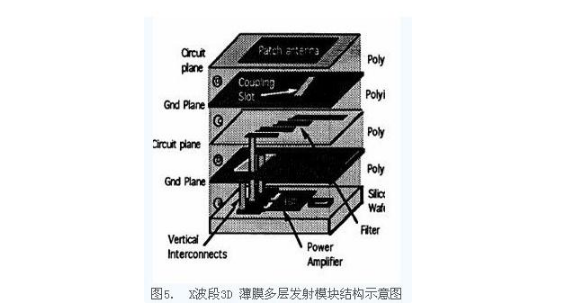

在半导体硅材料上,采用薄膜多层技术制造t/r组件的优点是可以和半导体技术兼容,可以集成有源芯片、无源器件,组件可以做的很小、并且能够大批量生产;缺点是由于硅材料导热率低,在需要高功率或高q值的场合,高导热的氮化铝、氧化铍陶瓷更有优势。图5是美国辛西纳底大学研制的薄膜多层发射模块示意图,它是在硅基片上,用dupont公司的聚酰亚胺做介质(每层介质厚度9~15μm),用ti-au-ti或cr-au-cr做导带(au厚度2~3μm),制作的4层金属、3层介质的多层互连结构。

3.6 htcc基板上薄膜多层 t/r组件

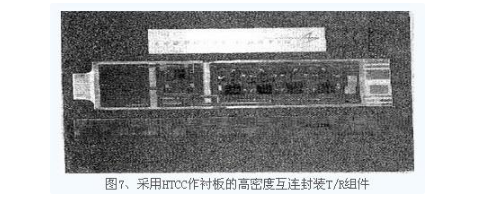

ge 和 lockheed martin 等公司合作开发的基于htcc基板的薄膜多层电路的t/r组件(7),如图7所示。预先将htcc基板开槽并金属化,将功率芯片贴装预槽内,使之与基板表面持平,然后在其上实施hdi工艺。

采用 htcc做t/r组件的基板,是充分利用了高温共烧陶瓷(htcc)和薄膜多层的优点,而又避开其不足。htcc的优点是热导率高、易实现多层;其缺点是由于采用的电阻率高的mo、w等浆料制作导带,微波损耗较大。薄膜多层互连技术的优点:线条精度高,采用cu、au等电阻率低的材料作导带,微波损耗小;其缺点是耐功率不足、多层成本高。基于 htcc的薄膜多层互连技术可以将电源线、地层、信号线布在htcc中, 以满足耐功率需要并减少薄膜多层层数。功率芯片可以通过焊接的方式贴在htcc的凹腔中,有利于散热。微带线及芯片精细互连线可以作在少数几层hdi层中,满足微波性能的需要。

3.7 ltcc基板上薄膜集成 t/r组件

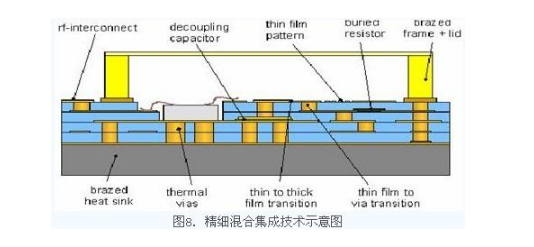

reinhardt microtech公司和micro systems engineering 公司合作开发了一种可用于x波段t/r组件的精细混合(finebrid)集成技术,这种技术是将ltcc和薄膜技术集成在一起,在采用杜邦951或943生瓷制造的ltcc板上,不用抛光等处理,直接制造精细薄膜电路图形,结构示意图见图8。利用ltcc容易实现多层的特点,把直流电源线、控制信号线做在不同的层上,还可埋置电阻、电容等无源器件。选用杜邦951或943生瓷,是因为制成的ltcc损耗比较小。利用薄膜的高精度特点,把无源器件(如lange耦合器、滤波器、电阻网络、衰减器、功率分配器等)集成在ltcc表面。实用中薄膜图形典型的线条及间距20微米,膜层厚度5微米;nicr层充当电阻层和粘附层。从结构图上可以看出,芯片安装在ltcc表面的凹腔内,可以减小键合长度及关联电感,芯片热量可通过背面的散热通孔柱传到下面的热沉上,可克服ltcc热导率低的缺点。经可靠性测试,在ltcc表面实施薄膜工艺与在氧化铝陶瓷上的可靠性相当。

从以上分析可以看出,与传统的在陶瓷基板实施薄膜工艺相比,薄膜技术在t/r组件的应用有两个明显的新的趋势,一是,在高导热的金属、合金、复合材料( al/sic)上采用多层薄膜工艺,制造t/r组件,提高了组件耐功率性能,并且利于封装;还可根据设计需要把芯片贴装在表面的凹腔内,减短了金丝键合的长度或者不用键合,减小了或克服了寄生效应,改善组件性能;二是在其他多层基板(如htcc或ltcc)上,实施薄膜工艺制造t/r组件,充分发挥htcc或ltcc易实现多层及埋置无源器件的优点以及薄膜工艺高精度、低损耗的优点,对减小t/r组件基板尺寸、改善组件的电性能和热性能有重要意义。

『本文转载自网络,皇冠最新app版本的版权归原作者所有,如有侵权请联系删除』